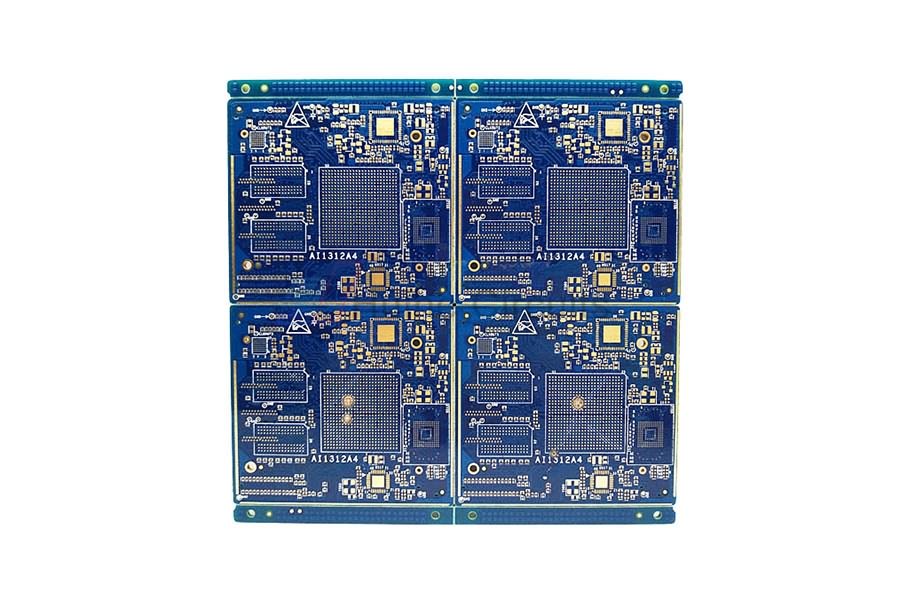

4 طبقات من التحكم في مقاومة ENIG من النحاس الثقيل PCB

الاحتياطات اللازمة للتصميم الهندسي لثنائي الفينيل متعدد الكلور النحاسي الثقيل

مع تطور التكنولوجيا الإلكترونية، أصبح حجم ثنائي الفينيل متعدد الكلور صغيرًا أكثر فأكثر، وأصبحت الكثافة عالية أكثر فأكثر، وزيادة طبقات ثنائي الفينيل متعدد الكلور، وبالتالي، يتطلب ثنائي الفينيل متعدد الكلور على التخطيط المتكامل، والقدرة على مقاومة التداخل، والطلب على العملية وقابلية التصنيع أعلى وأعلى، نظرًا لأن محتوى التصميم الهندسي كبير جدًا، بشكل أساسي لقابلية تصنيع ثنائي الفينيل متعدد الكلور من النحاس الثقيل، وقابلية التشغيل الحرفية وموثوقية التصميم الهندسي للمنتج، فإنه يجب أن يكون على دراية بمعايير التصميم وتلبية متطلبات عملية الإنتاج، وجعل التصميم مصممًا المنتج بسلاسة.

1. تحسين التوحيد والتماثل لطبقة النحاس الداخلية

(1) نظرًا لتأثير تراكب وسادة لحام الطبقة الداخلية والحد من تدفق الراتينج، فإن ثنائي الفينيل متعدد الكلور النحاسي الثقيل سيكون أكثر سمكًا في المنطقة ذات معدل النحاس المتبقي المرتفع مقارنة بالمنطقة ذات معدل النحاس المتبقي المنخفض بعد التصفيح، مما يؤدي إلى تفاوت سمك اللوحة ويؤثر على التصحيح والتجمع اللاحق.

(2) نظرًا لأن ثنائي الفينيل متعدد الكلور النحاسي الثقيل سميك، فإن CTE للنحاس يختلف بشكل كبير عن الركيزة، ويكون فرق التشوه كبيرًا بعد الضغط والحرارة.الطبقة الداخلية لتوزيع النحاس ليست متماثلة، ومن السهل حدوث التواء المنتج.

المشاكل المذكورة أعلاه تحتاج إلى تحسين في تصميم المنتج، على أساس عدم التأثير على وظيفة وأداء المنتج، والطبقة الداخلية للمنطقة الخالية من النحاس قدر الإمكان.إن تصميم النقطة النحاسية والكتلة النحاسية، أو تغيير السطح النحاسي الكبير إلى وضع نقطة النحاس، يحسن التوجيه، ويجعل كثافته موحدة، واتساقًا جيدًا، ويجعل التخطيط العام للوحة متماثلًا وجميلًا.

2. تحسين معدل بقايا النحاس للطبقة الداخلية

مع زيادة سمك النحاس، تصبح فجوة الخط أعمق.في حالة نفس معدل النحاس المتبقي، يجب زيادة كمية حشوة الراتنج، لذلك من الضروري استخدام صفائح شبه معالجة متعددة لتلبية حشوة الغراء.عندما يكون الراتنج أقل، فمن السهل أن يؤدي إلى عدم وجود تصفيح الغراء وتوحيد سمك اللوحة.

يتطلب معدل النحاس المتبقي المنخفض كمية كبيرة من الراتنج لملءه، وتكون حركة الراتنج محدودة.تحت تأثير الضغط، يكون هناك اختلاف كبير في سمك الطبقة العازلة بين منطقة الألواح النحاسية ومنطقة الخط ومنطقة الركيزة (سمك الطبقة العازلة بين الخطوط هو الأرق)، وهو ما يسهل الوصول إليه فشل HI-POT.

لذلك، ينبغي تحسين معدل النحاس المتبقي قدر الإمكان في تصميم هندسة ثنائي الفينيل متعدد الكلور النحاسي الثقيل، وذلك لتقليل الحاجة إلى ملء الغراء، وتقليل مخاطر موثوقية عدم الرضا عن ملء الغراء وطبقة متوسطة رقيقة.على سبيل المثال، يتم وضع نقاط النحاس وتصميم كتلة النحاس في منطقة خالية من النحاس.

3. زيادة عرض الخط وتباعد الأسطر

بالنسبة لمركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة، فإن زيادة تباعد عرض الخط لا يساعد فقط على تقليل صعوبة معالجة النقش، بل يؤدي أيضًا إلى تحسن كبير في تعبئة الغراء الرقائقي.حشوة قماش الألياف الزجاجية بمسافات صغيرة أقل، وحشوة قماش الألياف الزجاجية بمسافات كبيرة أكثر.يمكن للتباعد الكبير أن يقلل من ضغط حشوة الغراء النقي.

4. تحسين تصميم لوحة الطبقة الداخلية

بالنسبة لثنائي الفينيل متعدد الكلور النحاسي الثقيل، نظرًا لأن سمك النحاس سميك، بالإضافة إلى تراكب الطبقات، كان النحاس بسمك كبير، عند الحفر، من السهل أن يؤدي احتكاك أداة الحفر في اللوحة لفترة طويلة إلى تآكل الحفر ، ثم تؤثر على جودة جدار الثقب، وتؤثر بشكل أكبر على موثوقية المنتج.لذلك، في مرحلة التصميم، يجب تصميم الطبقة الداخلية من الفوط غير الوظيفية بأقل عدد ممكن، ولا يوصى بأكثر من 4 طبقات.

إذا كان التصميم يسمح بذلك، فيجب تصميم وسادات الطبقة الداخلية بأكبر حجم ممكن.سوف تسبب الوسادات الصغيرة ضغطًا أكبر في عملية الحفر، وتكون سرعة توصيل الحرارة سريعة في عملية المعالجة، مما يؤدي بسهولة إلى تشققات زاوية النحاس في الوسادات.قم بزيادة المسافة بين الطبقة الداخلية المستقلة وجدار الثقب بقدر ما يسمح به التصميم.هذا يمكن أن يزيد من المسافة الآمنة الفعالة بين فتحة النحاس ولوحة الطبقة الداخلية، ويقلل من المشاكل الناجمة عن جودة جدار الثقب، مثل القصر الصغير، وفشل CAF وما إلى ذلك.